Уралмашзавод продолжает масштабную модернизацию. В этом году в рамках инвестпрограммы по техперевооружению новое оборудование будет введено в эксплуатацию в сварочно-заготовительном и механообрабатывающем цехах. Начальник управления по инвестициям УЗТМ Дмитрий Уткин провел для ЕАН экскурсию по предприятию и рассказал, что уже сделано, а какие идеи только предстоит воплотить в жизнь. Подробности – в нашем фоторепортаже.

Сначала идем на площадку механообрабатывающего производства. Там большая часть работ по модернизации была произведена еще в 2019 году – ЕАН подробно рассказывал об этом.

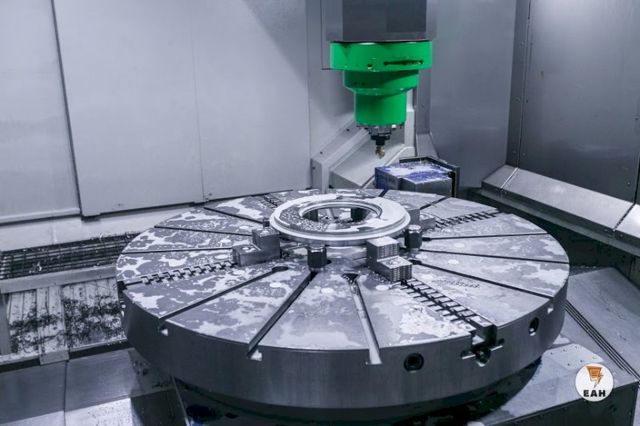

Так, уже запущен приобретенный в прошлом году токарно-карусельный обрабатывающий центр Pietro Carnaghi. На нем можно производить механическую обработку любой сложности с высокой точностью.

Введен в эксплуатацию и горизонтальный токарно-обрабатывающий центр Pama (всего в рамках инвестпрограммы на предприятии введено в эксплуатацию 3 станка этого производителя).

«В России установок таких габаритов можно пересчитать по пальцам одной руки. Мы нашли техническое решение – разместили на одной базе рядом два станка и теперь можем обрабатывать большие детали длиной до 32 м. Также уникален по сложности и заливке сам фундамент под этот центр. Длиной он получился 45 м, объем бетона, который нам потребовался, – 2000 куб. м. Заливка проводилась за один раз и заняла несколько суток. Когда на проверку приехали итальянские специалисты – производители станка, они удивились высокому качеству заливки и признались, что таких фундаментов еще не видели», - рассказывает Дмитрий Уткин.

Последний из станков, который осталось ввести в эксплуатацию, – это горизонтальный токарно–обрабатывающий центр для обработки деталей типа вал (круглых изделий). Его планируется запустить в апреле-мае.

«Все новое оборудование, которое нам поставили в прошлом и в начале этого года, уже эксплуатируется 24 часа семь дней в неделю. Все мощности цеха загружены максимально», - отмечает заместитель начальника цеха № 15 Андрей Кабышев.

Отметим, что в 2018 – 2019 годах Уралмашзавод потратил на техперевооружение около 2 млрд рублей. В этом году будет освоено еще около 800 млн. Деньги пойдут не только на приобретение нового оборудования, но и на капитальный ремонт заводских помещений и самих производственных площадок.

Далее идем в сварочный цех, где реализуется программа «Повышение технического уровня сварочного производства».

Дмитрий Уткин показывает нам реконструированную лабораторию гамморентгеноскопии. В ней проводится рентген металлоконструкций – специалисты проверяют структуру металла на наличие внутренних трещин, раковин. В лаборатории обновили фасады и приобрели «Бетатрон» – новый источник излучения вместо устаревшего.

В прошлом году в распоряжение сотрудников цеха поступило 20 новых сварочных полуавтоматов. По системе wi-fi эти устройства передают на оперативный пункт информацию о проводимых работах, например, данные о расходе проволоки. Режим сварки также можно закладывать дистанционно. Интересно, что каждый аппарат будет привязан к конкретному работнику и только он с помощью специального именного чипа сможет включить устройство.

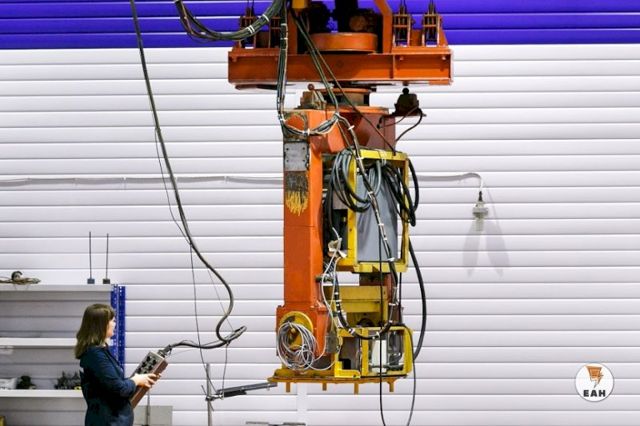

Помимо этого, сейчас в цехе ведется наладка установки орбитальной сварки европейского производства. Современное оборудование позволит проводить работы в автоматическом режиме – достаточно лишь задать программу, в которой указать диаметры детали, и установить режим сварки.

Это лишь часть инноваций, внедряемых в сварочно-заготовительном цехе.

Сейчас основная работа в рамках инвестпрограммы связана с подготовкой к монтажу современной установки дробеструйной очистки. Она необходима для того, чтобы после сварки подготовить металл к грунтовке и окраске: здесь происходит очистка сварных металлоконструкций, в том числе от грязи, окали, ржавчины.

Сейчас на заводе функционируют так называемые «необитаемые» камеры, когда оператор находится снаружи. Новая установка позволит специалисту находиться внутри камеры и лично отслеживать качество очистки. Поскольку она происходит дробью при высоком давлении, работник будет трудиться в специальном скафандре, который позволит ему избежать травм.

Габариты новой установки впечатляют: длина камеры составит 30 м, ширина – 8 м, высота 8 м. Таким образом, она сможет очистить крупногабаритную деталь массой до 150 тонн. Если же нужно поработать с двумя небольшими деталями, можно будет установить перегородку, разделяющую камеру на две рабочих зоны, и обрабатывать их одновременно.

Ожидается, что новая установка дробеструйной очистки, которая уже поступила на предприятие, начнет работу в начале мая. Сейчас под нее готовят фундамент, ведутся работы по бетонированию. Монтаж самой камеры начнется 17 февраля.

Помимо этого, в этом году на предприятии появится новая окрасочно-сушильная камера, аналогичная по размерам и компоновке дробеструйной.

«Пока у нас окраска металлоконструкций происходит в камере открытого типа. При ее работе нужно соблюдать определенный температурный режим, а скорость высыхания краски не такая уж высокая. Автоматизированная окрасочно-сушильная камера же позволит нам не только сократить срок высыхания краски, но и получать более износостойкие покрытия, так как сушка будет производиться под высокой температурой. Это важно, например, для производства деталей тех же экскаваторов – все знают, в каких условиях им порой приходится работать», - комментирует Дмитрий Уткин.

Сейчас на заводе готовятся к возведению фундамента под новую установку, а само оборудование будет доставлено в апреле-мае.