Екатеринбургский Завод керамических изделий, отмечающий в этом году 60-летний юбилей, продолжает закупать новое оборудование. Мы уже рассказывали о новых производственных линиях предприятия, а сегодня отправляемся в святая святых — в лаборатории ЗКИ. Именно здесь исследуется как сырье для изготовления плитки ALMA ceramica, так и готовая продукция, ведь качество для предприятия — это приоритет. Зачем тестировать техническую воду; за счет чего анализ, который раньше делался неделю, теперь проводится за 40 минут и о многом другом — в фоторепортаже ЕАН.

Всего на ЗКИ несколько лабораторий, но самые крупные — Центральная заводская и Санитарно-промышленная. Сначала отправляемся в первую. Главный технолог завода Нина Семанив начинает экскурсию с помещения, где сохранилось оборудование, которое использовалось еще полвека назад, — оно по-прежнему действующее, но теперь применяется крайне редко.

Колбочки и баночки с реактивами заменила современная компактная аппаратура, позволяющая сделать химический анализ не за неделю, как раньше, а буквально за несколько часов.

«В состав Центральной заводской лаборатории входят лаборатория по входному контролю сырья и испытательная лаборатория готовой продукции. В первой происходит пробоподготовка и определение химического состава сырья. Например, к нам поступает 7-10 вагонов глины, в каждом 70 тонн. Мы берем образцы из каждого вагона, смешиваем и проводим химический анализ наиболее значимых компонентов. Раньше на это уходило очень много времени, но не так давно завод закупил современное японское оборудование, позволяющее делать это за несколько часов», — рассказывает Нина Семанив.

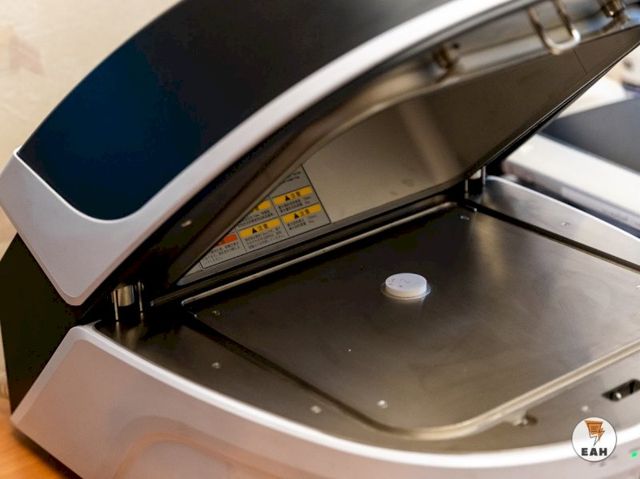

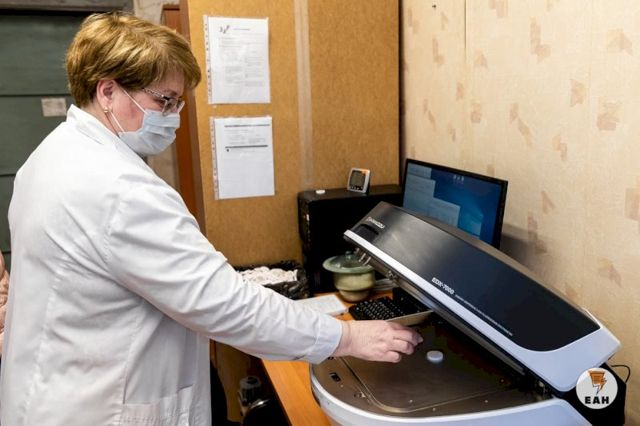

Одно из недавних приобретений предприятия — энергодисперсионный рентгенофлуоресцентный спектрометр японской фирмы SHIMADZU, в комплекте к которому также идут небольшая лабораторная вибромельница и пресс.

«Машина буквально за две минуты анализирует каждый образец. Если раньше химанализ только одного вида сырья выполнялся неделю, то сейчас все изменилось. На новом аппарате мы можем за несколько минут проанализировать буквально каждый элемент из таблицы Менделеева, содержащийся в сырье. Данные анализа сразу же выводятся на экран компьютера», — поясняет начальник центральной заводской лаборатории Марина Филимонова, которая трудится на Заводе керамических изделий уже более 30 лет.

Такое исследование необходимо для того, чтобы, во-первых, убедиться, что сырье соответствует нормативной документации, а во-вторых, чтобы в случае необходимости доработать рецептуру шихты (смеси из исходных материалов, из которой изготавливается «тело» керамической плитки).

«Мы работаем на природном сырье, а оно не является суперстабильным в плане состава, поэтому необходимо проверять каждую партию. Если видим, что сырье не отличается от того, на котором мы постоянно работаем, мы даем заключение, что его можно брать в производство без изменения рецепта шихты. Если же оно отличается, мы корректируем рецепт, исходя из процентного содержания того или иного компонента», — отмечает Нина Семанив.

Она вспоминает лишь единственный за всю практику случай, когда полученное сырье пришлось полностью забраковать.

«К нам поступила глина, которую везли в вагонах из-под угля. По сути, она оказалась грязной. Такую глину нельзя было использовать для производства плитки, так как смешавшийся с ней уголь выгорает при обжиге, и в итоге мы бы получили изделия с дырками», — объясняет специалист.

Готовая же продукция проверяется не менее тщательно, чем сырье для ее производства. Она исследуется на самые разные параметры — термостойкость, прочность, износостойкость, пятнообразование и химическую стойкость глазурного покрытия. Как правило, плитку в ванной потребители регулярно обрабатывают чистящими средствами, содержащими щелочи либо кислоты, и важно, чтобы она была устойчива к химии.

Во втором отделении лаборатории можно увидеть множество аппаратов, позволяющих проанализировать все вышеперечисленные качества. «Коллекция» оборудования постоянно пополняется новыми современными образцами. Например, в прошлом году завод приобрел прибор ISOVACUUM 150 MINI итальянской компании GABBRIELLI, на нем образцы готовой плитки проверяют на водопоглощение. Их помещают в специальную корзиночку и ставят в аппарат.

«Там сухие образцы сначала выдерживаются в вакууме, затем резко насыщаются водой, после этого рассчитывается показатель водопоглощения. Этот показатель немаловажен для определения категории плитки, так как изделия зачастую используются и в ванной, и на полу, и должны соответствовать ГОСТам. Весь цикл исследования занимает всего 46 минут. А раньше нам приходилось все проводить вручную: мы час кипятили образцы в кастрюлях на обычной электроплитке, затем доставали, промокали, взвешивали, снова опускали в воду и выдерживали еще четыре часа, только после этого получали результат. Теперь все намного быстрее», — вспоминает Марина Филимонова.

Из Центральной лаборатории отправляемся в Санитарно-промышленную. Там также производится широкий спектр работ — от анализа технической воды до измерения уровня шума в окрестностях завода.

Начальник этой лаборатории Клавдия Мотовилова показывает нам процесс анализа технологической воды, используемой при производстве, и объясняет, почему это важно. Оказывается, некачественная вода может негативно отразиться на свойствах той же глазури плитки.

Воду в лаборатории выпаривают, высушивают, оставшиеся частицы, невидимые человеческому взгляду, взвешивают, на спектрофотометре определяют концентрацию сульфатов, а рН-метром — водородные показатели. Словом, тщательно проверяют на все показатели и только потом разрешают использовать воду в производственном процессе.

Помимо этого, специалисты регулярно берут пробы воздуха — на крыше завода есть специальные точки отбора.

«Газовоздушная смесь от всех труб печей пропускается через газоанализатор, выявляется состав примесей, затем результаты обрабатываются согласно лабораторным методикам и систематизируются. Также проверяются в соответствии с графиком и меняются установленные на предприятии «воздушные» фильтры. Благодаря всему этому превышение допустимого уровня вредных веществ на территории завода и в ближайшей жилой зоне исключено», — поясняет Клавдия Мотовилова.

Специалисты также анализируют уровень шума в зоне предприятия и на прилегающей к нему территории — завод вовсе не обязан проводить такие работы, но, будучи социально-ответственным предприятием, фиксирует и контролирует даже эти показатели.

Помимо этого, большое внимание уделяется и тому, чтобы сотрудники ЗКИ работали в безвредных условиях. Специалисты лаборатории следят за тем, чтобы на рабочих местах было хорошее освещение, уровень шума и вибрации не превышал допустимых показателей.

«Комфорт людей для нас тоже очень важен», — заключает Клавдия Мотовилова.

Напомним, в этом году Завод керамических изделий отмечает 60-летие и в юбилейный год приготовил немало сюрпризов для потребителей. Так, в начале года была представлена 21 новая коллекция облицовочной плитки ALMA ceramica, которая привела дилеров в восторг. По их словам, по качеству она ничуть не уступает европейским производителям, в частности тем же итальянцам, которые считаются законодателями «плиточной» моды, а по цене — существенно доступнее. На екатеринбургском предприятии уверены, что, несмотря на уже достигнутые за 60 лет успехи, завод будет продолжать каждый год открывать для себя новые горизонты.

Мария Трускова